火焰粉喷雾 也称为火焰喷涂或火焰热喷涂,被广泛用于工业维护和组件修复中。它最常见的应用之一是修复破旧的金属表面。该技术的多功能性,成本效益以及恢复受损零件的原始维度和特性的能力而无需完全替换它们的能力。但是,为什么通常选择用于此类维修任务的火焰粉喷雾呢?要了解这一点,我们需要探讨该过程的工作原理,是什么使其适合磨损表面以及它在不同行业中提供的好处。

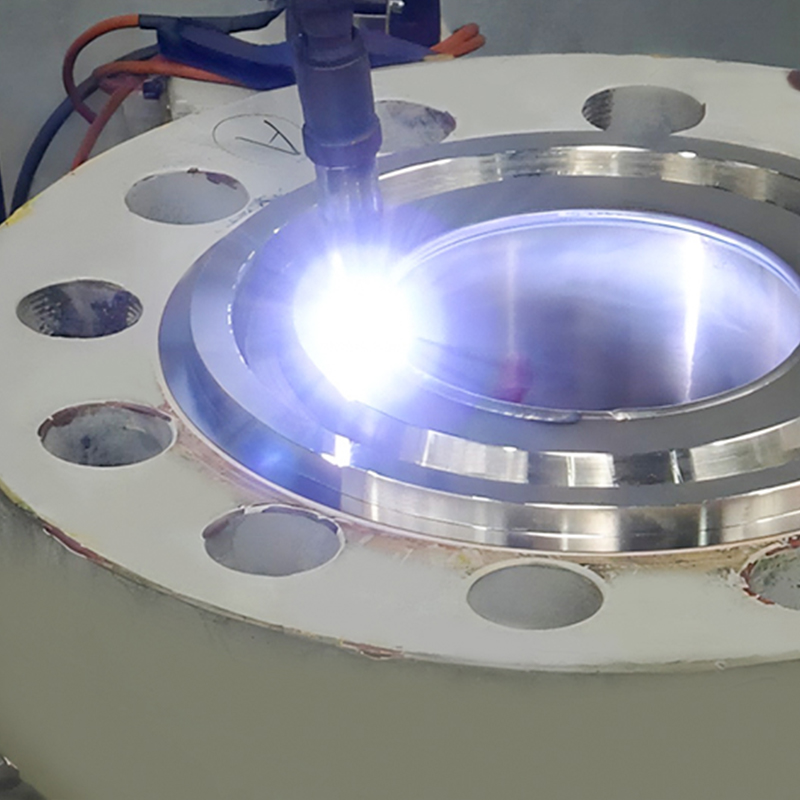

火焰粉末喷雾工艺的核心涉及将金属或陶瓷粉末喂入氧气燃料火焰中。将粉末加热到熔融或半醇状态,然后通过压缩气体推入准备的表面。在撞击后,热颗粒变平并迅速凝固,形成强键涂层。这种涂层以层为单位,可以将组件的磨损或侵蚀区域恢复到其原始大小和几何形状。

火焰粉喷雾用于修复磨损金属表面的关键原因之一是相对于其他焊接或热过程,其低热量输入。修复金属组件时,必须避免碱材料的冶金特性变形,翘曲或变化。由于火焰喷涂发生在相对较低的温度下,并且热量是局部的,因此这些问题的风险很小。这使其适合修复热敏或高精度组件,例如在发动机,泵,滚筒,轴和工业工具中发现的组件。

火焰粉末喷雾技术的另一个主要优点是它可以施加多种涂料材料的能力。根据维修的特定要求,技术人员可以选择由不锈钢,镍合金,青铜,铝,碳化钨或陶瓷制成的粉末。例如,如果金属表面暴露于高磨损或腐蚀的情况下,可以使用抗固定的合金或耐腐蚀的材料。这意味着修复后的表面通常比原始的更耐用,从而将零件的使用寿命延长了其最初的期望。

火焰粉喷雾剂的成本效益和速度也受到重视。更换大型或复杂的金属组件可能是昂贵且耗时的。相比之下,火焰喷涂允许用设备的最小拆卸来快速执行局部维修。这可以大大降低停机时间和维护成本,尤其是在生产力与设备可用性紧密相关的行业中,例如采矿,制造,石油和天然气以及发电。

另一个关键因素是火焰粉末喷雾剂高度适应不同的零件尺寸和几何形状。它可以手动或机器人系统应用,使其可用于小精密零件和大型结构组件。例如,技术人员可以在轴上重建轴承期刊,在阀门上恢复密封表面或用于印刷和纸制造中使用的重新铺面辊。在每种情况下,都可以在应用后加工火焰喷涂涂层,以实现精确的尺寸和表面饰面。

表面制备对于成功的火焰粉末喷雾维修至关重要。通常,必须清洁和粗糙(通常通过砂砾爆炸)来确保喷涂材料的机械粘合。应用后,涂层形成一个密集的粘附层,该层通过机械互锁而不是熔化到基本材料中,这有助于维持原始组件的完整性。

此外,火焰粉喷涂涂料本质上可以修复且可更换。如果喷涂层随着时间的推移磨损,则可以将其拆除并更换而不会损坏基础金属。这使其成为设备维护的可持续和循环选择,因为可以多次重复使用同一部分,从而减少浪费和资源消耗。

虽然其他热喷雾方法(例如等离子体喷雾剂或高速氧气燃料(HVOF))可能会提供更高的粘结强度或更密集的涂料,但火焰粉末喷雾仍然是用于现场维修和通用修复的首选方法,因为它需要相对简单的设备,是便携式的,并且易于控制。在不可用或不切实际的偏远位置或研讨会中,它尤其有利。

火焰粉喷雾通常用于修复磨损的金属表面,因为它结合了精度,适应性和经济性。其低热量输入可保护基本材料,而其材料柔韧性允许定制的涂料来增强耐磨性,腐蚀保护或尺寸恢复。这些特征使其成为现代维护实践中必不可少的技术,支持可持续制造业,并延长了广泛行业的有价值的机械和组件的寿命。

语言

语言

English

English عربى

عربى Español

Español 中文简体

中文简体

TOP

TOP