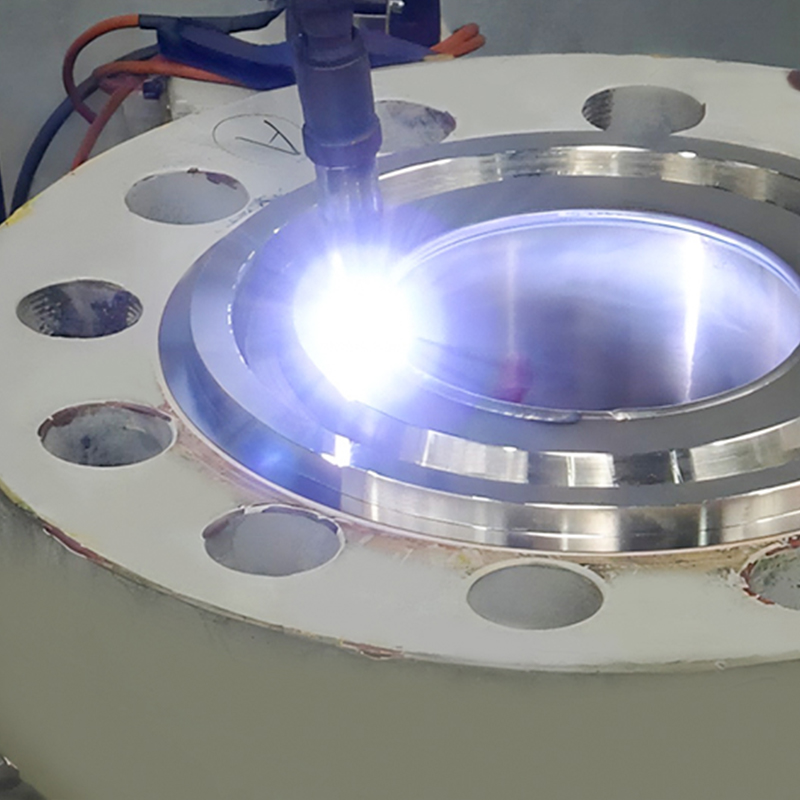

热喷雾焊接 也称为热喷涂或喷雾焊接,是一种表面涂料过程,广泛用于需要元件恢复,表面保护或增强物理特性的行业。它涉及将融化或半融化的材料喷至基板上以产生保护性或功能性涂层。这种方法在包括航空航天,汽车,能源和重型机械在内的各个部门都广受欢迎。像任何工业过程一样,热喷雾焊接具有其自身的好处和局限性。本文对热喷雾焊接的优势和缺点进行了深入的分析,以帮助工程师,决策者和维护专业人员更好地了解其应用和权衡。

什么是热喷雾焊接?

从传统意义上讲,热喷雾焊接不是融合焊接过程。它没有熔化基本材料,而是涉及细,熔融颗粒的沉积到准备的表面上。这些颗粒会在冲击时固化,形成具有理想的表面特性的涂层,例如耐腐蚀性,耐磨性或热绝缘。可以使用各种技术完成该过程:

- 火焰喷涂

- 电弧喷涂

- 血浆喷涂

- 高速氧气燃料(HVOF)喷涂

- 冷喷涂

每种方法在热源,速度和涂料特性方面都不同,但所有方法都属于热喷涂的伞。

热喷雾焊接的优势

1。材料的多功能性

热喷雾焊接支持多种原料材料,包括金属(例如铝,镍和不锈钢),陶瓷,聚合物和复合材料。这允许根据特定的性能需求进行量身定制的涂料,无论是隔热,抗腐蚀还是高磨损性。

2。底物兼容性

最值得注意的好处之一是它可以应用于各种底物,包括金属,陶瓷和某些聚合物。由于基本材料不需要融化,因此热喷雾焊接避免了基板的结构变化。

3。最小热输入

与传统的焊接不同,这可能导致基础材料的热失真或冶金变化,热喷涂在较低的温度下进行。这可以最大程度地减少受热区域(HAZ),翘曲或残留压力的风险。

4。出色的表面特性

根据所使用的材料和喷雾方法,可以提供热喷涂涂料:

- 优越的耐磨性

- 高温稳定性

- 氧化和耐腐蚀性

- 电导率或绝缘

- 热屏障保护

这些特性在高需求环境中尤为重要,例如喷气发动机,涡轮机和油管管道。

5。恢复应用

热喷涂焊接是恢复原始尺寸磨损或损坏的零件的理想选择。制造商和维护团队无需更换整个组件,而是可以以较高的成本来修复表面。

6。厚涂层功能

该过程允许涂料从几微米到几毫米厚。这使其适用于重型应用,包括重建轴和结构增强。

7。环保选择

某些热喷涂过程,例如冷喷涂或HVOF,不需要溶剂或产生明显的烟雾,提供了与电镀等其他涂料方法更安全的替代品。

热喷雾焊接的缺点

1。表面准备要求

在施加热喷涂涂层之前,底物必须经过细致的准备,通常涉及磨料爆破。表面粗糙度不足或污染不足会导致粘附不良或过早的涂层失败。

2。设备成本和复杂性

高质量的热喷雾系统,尤其是等离子体和HVOF设备,可能很昂贵,需要熟练的技术人员才能运行。初始投资和运营成本可能是较小设施的障碍。

3。有限的债券强度

与融合材料的传统焊接不同,热喷涂涂料依赖于机械或冶金键合。在某些应用中,除非经过适当设计,否则这种债券可能不足以承受严重的机械应力或影响。

4。涂料中的孔隙率

根据所使用的技术,热喷涂涂层可以具有一定程度的孔隙度。虽然可以通过过程优化或处理后(例如密封)来减少这种情况,但它可以损害侵略性环境中的耐腐蚀性。

5。不适合所有几何形状

喷雾焊接在开放式或相对可访问的表面上更有效。具有复杂几何形状,深腔或锋利的内角的组件可能难以均匀地覆盖,导致性能不一致。

6。可能需要后处理

涂层后,某些零件可能需要打磨,加工或密封才能达到最终的尺寸公差和表面饰面。这增加了生产时间和成本。

7。结构强度贡献有限

由于通常将热喷涂涂层作为表面层施加,因此它们不会为组件添加显着的结构强度。它们的作用是保护性或功能性的,而不是承重。

热喷雾焊接的常用应用

由于其多功能性和有效性,在许多应用中都使用了热喷雾焊接:

- 航天 :涡轮刀片,燃烧室,起落架

- 汽车 :活塞戒指,刹车盘,曲轴

- 石油和天然气 :钻头组件,阀,立管

- 发电 :锅炉,转子和发电机零件

- 钢铁行业 :连续的脚轮卷,滚筒和耐磨工具

- 医疗的 :骨科植入物,手术仪器(生物相容性涂料)

热喷雾焊接是一种强大的表面工程工具,从延长组件寿命到增强表面功能,都能带来许多好处。它在要求在恶劣条件下需要高性能的行业中尤其有价值。尽管该过程提供了相当大的灵活性和效用,但并非没有限制。正确理解材料系统,应用方法,表面准备和过程参数对于实现最佳结果至关重要。

适当地使用时,热喷涂焊接可以显着降低维护成本,延长设备寿命并提高产品性能,同时保持各种材料和行业的灵活性。

语言

语言

English

English عربى

عربى Español

Español 中文简体

中文简体

TOP

TOP