制造中常用的烧结方法 t 是真空烧结或压力辅助烧结,例如热等静力压(髋)。这些方法之间的选择取决于应用环境,机械需求和最终产品的性能期望。

真空烧结

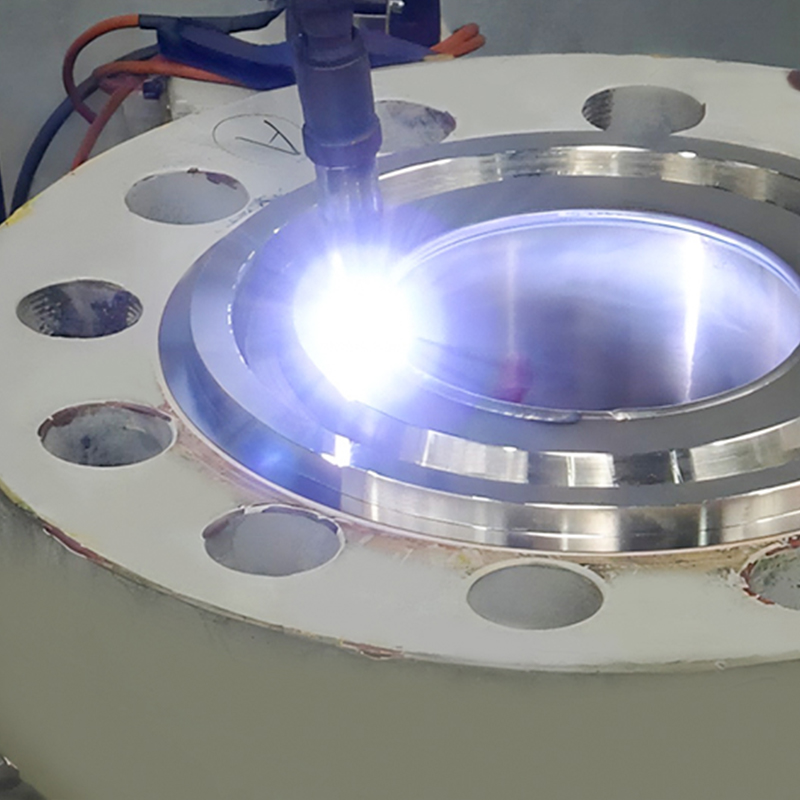

真空烧结被广泛用于制造胶结碳化物成分,因为它能够产生氧化最小的密集高强度部分。在此过程中,将碳化钨与金属粘合剂(通常是钴)混合在一起,然后将其压实到所需的形状中。绿色的紧凑型在高温下在真空炉中烧结,通常在1350°C至1450°C之间。真空气氛最大程度地减少了污染和氧化,促进了整个结构中粘合剂相的扩散。此过程有助于实现高密度的微观结构,直接有助于组件的强度,硬度和耐磨性。

压力烧结(热等静止,臀部)

如果需要更高的密度和更高的内部缺陷(尤其是针对高负载或高腐蚀环境中使用的组件),则在初始烧结后应用。髋关节过程涉及将烧结的部分承受高温和等静态气压(通常是氩气)。这种双重条件促进了孔的闭合和微观结构的进一步致密化。髋关节治疗对于消除封闭的内部孔隙率特别有效,仅真空烧结可能不会消除,从而导致骨折韧性和可靠性增强。

孔隙度控制

控制孔隙率是烧结过程的关键方面,因为即使是微小的空隙也会损害苛刻应用中碳化碳化物组件的机械完整性和使用寿命。有几个因素有助于控制孔隙度:

粉末质量

仅选择高纯度,细颗粒的碳化水粉末和粘合剂粉末。粒度分布和化学纯度直接影响填料密度和污染性。在烧结过程中,杂质或超大颗粒会产生空隙或不均匀性。

绿色紧凑密度和压实技术

通常使用冷等质压(CIP)压实粉末混合物,该压力均来自各个方向的均匀压力。这样可以确保具有一致的密度和最小缺陷的高度均匀的绿色体。较高的初始绿色密度可在烧结过程中降低收缩,并有助于保持紧密的尺寸公差。

粘合剂同质性

在整个粉末基质中,金属粘合剂(例如钴)的均匀分布至关重要。可怜的粘合剂分散剂会导致局部粘合剂聚集或耗竭,从而增加形成孔隙和不均匀收缩的风险。

优化的烧结循环

精心校准烧结时间表,包括加热速率,峰值温度,浸泡时间和冷却速率。该受控循环可以逐渐扩散和致密化,从而使碳化碳颗粒在不形成大的空隙或内部应力的情况下生长。粘合剂阶段在烧结温度下变为液体,促进毛细管作用,从而将颗粒拉在一起并填充微伏。

通过髋关节化后插口致密化(如果需要)

指定时,将髋关节循环作为次要过程,以进一步降低任何残余孔隙度并改善结构均匀性。这在暴露于高水平的机械磨损或化学腐蚀的泵杆中尤其有益。

高级烧结技术的联合使用以及对原材料质量,压实和热处理的严格控制,可确保碳化水碳化水泵杆具有高结构完整性,均匀密度和最小的孔隙率。这些特征对于在苛刻的抽水环境中保持性能至关重要,例如在石油和天然气,化学加工和采矿行业中,需要长期抵抗磨损,侵蚀和压力循环。

语言

语言

English

English عربى

عربى Español

Español 中文简体

中文简体

TOP

TOP