热喷涂技术是采用各种热源使涂层材料加热至熔化或半熔化,然后用高速气体使涂层材料分散细化并高速撞击到基体表面,形成一层件能优干原基体材料的涂层,从而使了件具有更加优异的表面性能。热陵涂涂层具有耐磨损、耐腐蚀、耐高温和隔热等性能,并能对磨损、腐蚀的零件进行修复,在航空航天、机械制造、石油化工等领域具有广泛的应用。

1热喷涂技术的特点

(1)可在各种基体上制备各种材质的涂层。金属、陶瓷、金属陶瓷以及工程塑料等都可用作热喷涂的材料:基体温度低,基材温度一般在30-200℃C之间,因此变形小,热影响区小。(2)操作灵活,可喷涂各种规格和形状的物体,特别适合于大面积涂层,并可在野外作业。(3)涂层厚度范围亮,从几十微米到几毫米的涂层都能制备,旦容易控制:喷涂效率高,成本低,喷涂时生产效率为每小时数公斤到数十公斤。

2热喷涂的工艺种类

2.1火焰喷涂工艺

火焰喷涂是对线材火焰喷涂和粉未火焰喷涂的练称、火焰喷涂一般通过氧,乙炔气体燃饹提供热量加热熔化喷涂材料,通过压缩气体要化并加速喷涂材料,随后在基体上沉积成涂层。火焰喷涂的优势在于设备投资少,操作容易,设备可携带到现场施工,无电力要求,沉积效率高等,至今仍是喷涂纯钼涂层的较好选择。2.2电弧喷涂工艺

电弧喷涂是由两根彼此绝缘并加有18-40V直流电压的线性电极,由送丝机构向前输送,当两级靠近时,在两线顶端产生电弧并使顶端熔化,同时吹入的压缩空气使熔融的液滴雾化并形成喷涂束流,沉积在工件表面。电弧喷涂只能用于具有导电性能的金属线材,当前主要用于喷涂铝锌防腐蚀涂层、不锈钢涂层,用于大型零件的修复和表面强化。

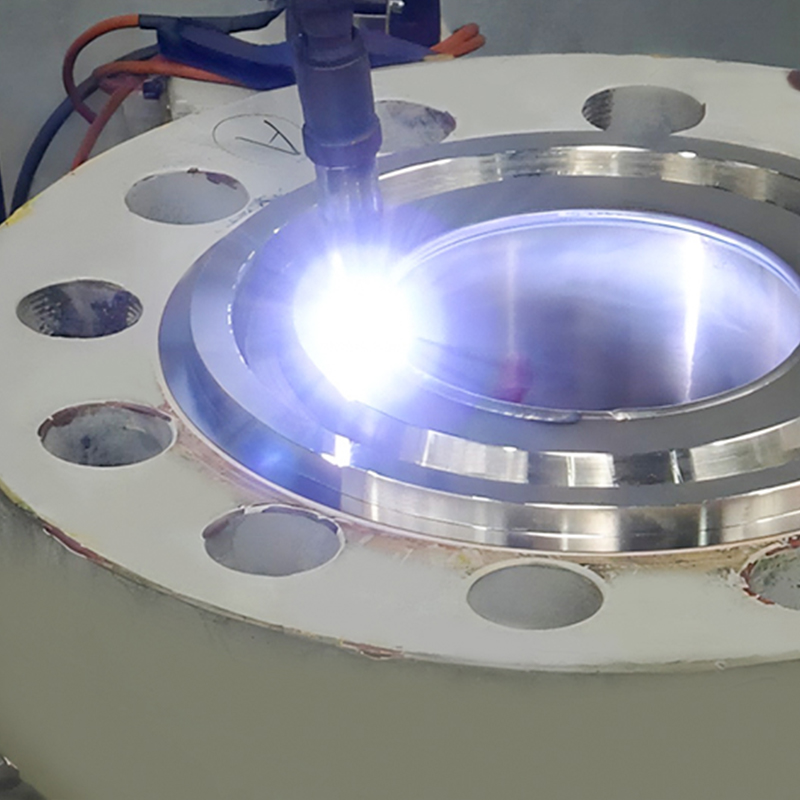

2.3等离子喷涂工艺

等离子喷涂采用等离子火焰作为热源对喷涂材料进行加热。等离子喷涂所用的等离子体是由电离子的原子、分子、离子与电子组成的导电气体。当气体中的原子被激发到高能级上,这些原子会释放出电子并成为带正电荷的离子,从而组成导电气体。等离子喷涂一般在大气环境下喷涂。为避免喷涂材料氧化,也可在充满低压保护气体的真空室内进行,称之为真空等离子喷涂,但是在真空等离子喷涂中的束流密度较低,因此热能和动能的转移率降低,对晓涂高熔点的材料反而不利。

等离子喷涂优势是焰流温度高,喷涂材料适用面广,特别适合喷涂高熔点材料。等离子喷涂层的密度可达理论密度的85%.98%,真空喷涂可达到95%-99.5%,结合强度也很高(35-70MPa),而且涂层中夹杂较少,喷涂质量远优于火焰喷涂层。

2.4超音速火焰喷涂工艺

超音速火焰喷涂简称主要是采用高压水冷的反应腔和细长的喷射管,将燃料和氧气送入反应腔燃烧,产生高压火焰。还有另一种方法是将燃料和氧气通过高压喷射,在喷嘴外燃烧,喷射粉末用高压气体从喷嘴内轴向送入火焰中,然后通过嘴外空气罩中的压缩气体将燃烧火焰压缩、加速并将熔融的粉末喷向基板。3热喷涂技术的应用

(1)喷涂耐腐蚀涂层。采用热喷涂技术可以喷涂耐各种介质腐蚀的保护涂层,但是不锈钢、镍合金、蒙乃尔合金、青铜等金属涂层的电极电位比钢铁高,因此易在涂层孔隙处产生电化学腐蚀,只用于机械部件如柱塞泵的活塞和活塞杆、液压油缸、船舶尾轴、阀门等,而且必须封孔处理。

(2)喷涂耐磨涂层。热喷涂技术被成功的应用于喷涂机械零部件表面的耐磨涂层,延长零件的使用寿命,或修复磨损失效的机械零件。如在汽轮机转子、密封轴颈、活塞环等滑动磨损部位,喷涂各种铁基或镍基耐磨合金涂层。

(3)喷涂耐局温涂层。热喷涂技术同样也可用于改善机械零件的抗高温氧化性能。超音速火焰喷涂Cr2C3-N1C涂层,在900℃以下是非常好的耐磨涂层,是治金工业中连续退火炉炉底的主要高温保护涂层。

(4)喷涂功能涂层。热喷涂技术可广泛应用于电气工业中,如喷涂屏蔽涂层,用于消除电磁波和无线电波的干扰,同时清除静电放电火花:用电弧喷涂锌涂层可以提高高能级的衰减。

等。

(5)喷涂成型。采用热喷涂制造机械零件是近年来迅速发展的一项特殊制造技术。如采用电弧喷涂制造,冲压塑料和皮革制品件模具、等离子喷涂陶瓷或耐火金属喷嘴

4热喷涂技术的新进展随着热喷涂技术的不断改进与完善,其应用领域不断拓展。现代等离子喷涂技术都采用了计算机控制系统,这大幅度减少了工作强度并减小了出错率,大功率等离子喷涂技术出现,使等离子喷涂的沉积效率进一步提高,喷涂功率已达到200KW,近年来又发展了反应喷涂技术,即利用喷涂过程中喷涂材料各组分之间或喷涂材料与喷涂气

体之间的化学反应,原位合成特殊成分的涂层。热喷涂所用的材料也随着热喷涂技术的发展而发展,如采用高温自蔓延技术制备新型喷涂用粉末,现已合成出TG TIB27'B2等陶瓷粉未材料未来热喷涂技术的发展将可能主要朝以下方面发展:(1)开发新型喷涂材料,纳米材料将成为开发的热点:(2)开发热喷涂技术的新领域,如将热喷涂技术与热处理技术相结合的应用:(3)大力推进计算机在热喷涂方面的应用,实现程序化操作。

语言

语言

English

English عربى

عربى Español

Español 中文简体

中文简体

TOP

TOP