Content

如何 耐磨涂层 提高运营效率

耐磨涂层 (ARC) 是一种有针对性的表面保护策略,可减少暴露于滑动、冲击或充满颗粒流的关键部件的磨损。通过限制材料损失和保留部件几何形状,ARC 降低了部件更换和计划外干预的频率。直接结果是提高机器可用性和稳定产量,这是采矿、散装装卸、水泥和材料加工厂等工业环境中运营效率的核心支柱。

减少停机时间并增加正常运行时间

耐磨涂层最明显的效率提升之一是减少停机时间。采用适当 ARC 保护的部件磨损率要低得多,因此可以延长计划维护间隔并最大限度地减少紧急维修。对于连续流程操作,更少的停机直接转化为更高的吞吐量和更好的计划遵守率,从而减少整个生产链中单一故障的连锁反应。

对维护周期的现实影响

- 组件寿命延长数倍——通常为 2-10 倍,具体取决于材料和环境

- 更长的计划维护窗口而不是频繁的反应性维修

- 减少备件库存并降低物流成本

降低维护成本和劳动力需求

耐磨涂层可减少耗材使用量、维修工时以及更换零件的需求,从而降低总维护成本。它们还简化了维护程序:重新涂覆或局部修补通常比制造和安装新组件更快。采用 ARC 的设施通常会显着减少维护工时和相关承包商费用。

ARC 改进了成本构成

- 减少零件更换并减少资本支出

- 降低紧急维修费用和加班费用

- 减少与停机相关的生产损失

提高工艺稳定性和产品质量

当表面保持其设计的几何形状和粗糙度时,工艺参数(间隙、流速、压力)保持在规格范围内。这种稳定性提高了产品的一致性——更少的废品、更少的返工以及更可预测的产出。例如,内衬 ARC 的输送机、溜槽和料斗可保持流动特性并减少物料滞留,从而直接提高吞吐量和产品质量。

能源效率和减少磨损相关损失

磨损的表面会增加摩擦、振动和电机负载; ARC 有助于保持更低的摩擦系数和更光滑的表面,从而降低功耗。在大型工厂中,即使电机负载或气动损失的微小改进也会带来显着的节能效果。较低的摩擦还可以减少热量产生并延长轴承寿命,从而有助于提高整个机械系统的效率。

增强安全性和监管合规性

耐磨涂层可以通过防止材料快速损失来减少灾难性故障(例如,滑槽突然倒塌或轴承卡住)的可能性。更少的故障意味着更少的危险区域的不安全干预。许多现代 ARC 还可以减少细颗粒的释放,并且可以根据环境或行业特定的监管要求进行配制,帮助工厂满足合规目标,同时保护工人。

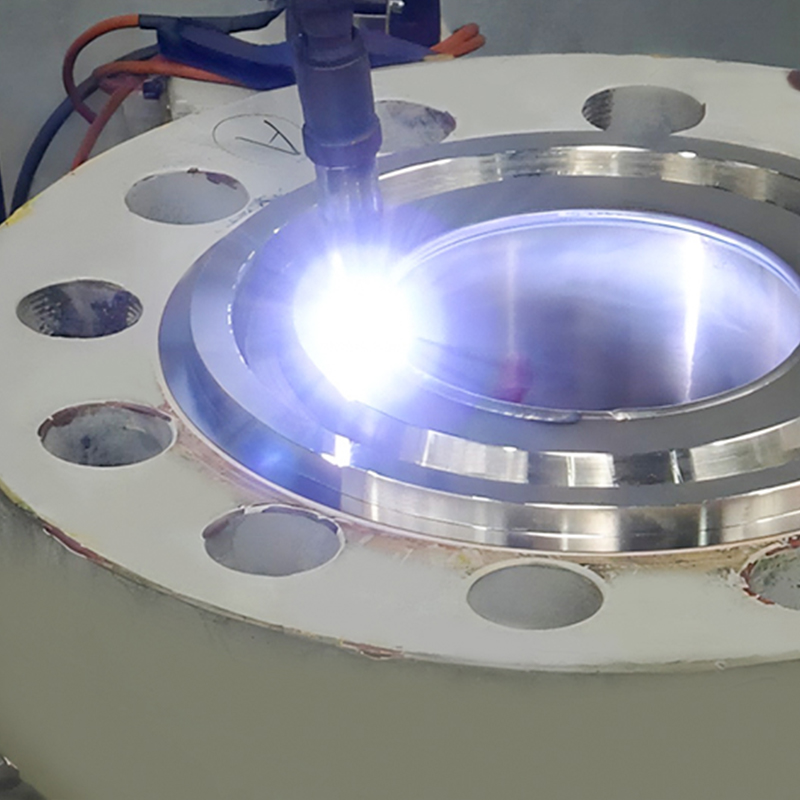

选择正确的涂层:材料和施工方法

ARC 的有效性取决于选择正确的化学物质和应用。常见的 ARC 包括硬面合金(热喷涂、HVOF)、富陶瓷聚合物系统和复合覆盖层。主要选择标准包括磨损类型(滑动与冲击)、工作温度、化学品暴露和基材兼容性。适当的表面处理(喷砂和底漆)对于实现附着力和预期使用寿命至关重要。

应用方法及实际考虑

- 热喷涂/HVOF:最适合高磨损环境和薄而致密的金属覆盖层

- 陶瓷或碳化物填充涂层:优异的硬度和抗冲击性

- 聚合物基 ARC:适合腐蚀-磨损组合和阻尼振动

- 现场应用与车间应用:根据零件尺寸和停机时间限制进行选择

测量和验证效率增益

为了量化投资回报率,运营商跟踪 ARC 部署前后的指标:平均故障间隔时间 (MTBF)、停机时间、备件消耗、能源消耗和产量。数据驱动的验证构建了更广泛采用的业务案例,并有助于优化每个设备类别的涂层选择和应用技术。

| 公制 | ARC 之前 | ARC后 | 典型改进 |

| 计划外停机时间(小时/年) | 120 | 30 | 减少 75% |

| 备件支出(美元/年) | 150,000 | 60,000 | 减少 60% |

| 能源消耗(千瓦时) | 1,200,000 | 1,140,000 | 节省 5% |

实施最佳实践

最大限度地提高 ARC 的运营效率需要采用编程方法:绘制高磨损部件、代表性使用条件下的试点涂层、收集性能数据并对成功的解决方案进行标准化。对维护人员进行检查和本地维修技术培训,以减少停机时间并进一步延长使用寿命。最后,与涂层专家合作,他们可以就材料选择、表面处理和质量控制提供建议。

结论

耐磨涂层是一种实用、高效的措施,可提高许多行业的运营效率。通过限制磨损、稳定工艺性能、减少维护需求以及降低能源和零件成本,ARC 提供了切实的性能收益和丰厚的投资回报。如果正确选择和应用,这些涂层可将维护策略从反应性转变为预测性,从而释放关键资产的持续生产力并降低生命周期成本。

语言

语言

English

English عربى

عربى Español

Español 中文简体

中文简体

TOP

TOP