Content

陶瓷热喷涂涂层 在工业耐腐蚀应用中

陶瓷热喷涂涂层是一种实用的解决方案,可保护工业资产免受传统金属涂层失效或不经济的腐蚀。本文重点为工程师和维护团队提供具体、可操作的指导:何时选择陶瓷热喷涂、哪些陶瓷系统适合不同的化学物质、如何准备基材和涂覆涂层以最大限度地提高耐腐蚀性,以及如何在现场检查和维护涂层设备。重点是工业过程环境——化工厂、纸浆和造纸、发电、海水淡化和海上系统——其中腐蚀与侵蚀、磨损和高温混合在一起。

为什么选择陶瓷热喷涂来耐腐蚀?

陶瓷热喷涂涂层(包括等离子喷涂、火焰喷涂和 HVOF 应用的陶瓷复合覆盖层)提供了抵抗化学侵蚀、点蚀和局部腐蚀的屏障。与薄有机涂料不同,陶瓷提供坚硬的惰性表面,可在高氧化性或酸性介质中保持完整性并抵抗膜下降解。它们还可以承受高温,并在存在颗粒或高速流体时提供良好的耐侵蚀腐蚀性。作为现代复合材料或梯度层应用时,其主要优点是化学惰性、热稳定性和机械韧性。

常见陶瓷体系及其腐蚀性能

选择正确的陶瓷配方至关重要。以下是常见的陶瓷和陶瓷复合热喷涂材料及其在工业环境中的腐蚀特性的实用指南。

氧化铝 (Al2O₃) 和稳定氧化铝

氧化铝广泛用于耐化学性和电绝缘性。它对酸和许多中性水溶液表现良好,但在高温下可能容易受到碱的侵蚀。当与合适的粘结层结合使用时,致密、适当粘结的等离子喷涂氧化铝层可形成有效的屏障,防止钢基材上氯化物引起的点蚀,以防止氧气进入。

氧化铬和尖晶石基陶瓷

与纯氧化铝相比,氧化铬 (Cr2O3) 和尖晶石陶瓷(例如 MgAl2O4 或 NiAl2O4 基配方)在氧化和含氯化物环境中具有更高的化学稳定性。它们通常用于需要稍高的耐腐蚀性和热稳定性的地方,例如烟气脱硫 (FGD) 和高温生产线。

陶瓷-金属(金属陶瓷)覆盖层

金属陶瓷将陶瓷相(氧化铝、氧化铬、二氧化钛)与通过 HVOF 或等离子喷涂提供的金属粘合剂(NiCr、CoNi)相结合。金属相提高韧性和附着力,而陶瓷相提供耐腐蚀性。金属陶瓷在存在侵蚀腐蚀的情况下表现出色,例如输送含颗粒流体的泵壳和管道系统,并且它们可以使公差关键部件的涂层表面具有更好的机械加工性。

氧化锆和稳定氧化锆

选择氧化锆基涂层(通常是氧化钇稳定氧化锆)是为了提高高温下的热障性能和化学惰性。就耐腐蚀性而言,氧化锆在氧化环境中有效,并且可以与氧化铝或金属陶瓷层结合以抵抗特定的化学侵蚀。除非热稳定性是主要考虑因素,否则氧化锆很少单独用于水腐蚀。

实际表面处理和粘合要求

涂层性能在很大程度上取决于基材的制备和粘合完整性。准备不足会导致膜下腐蚀和分层。请遵循这些实用步骤以确保长期耐腐蚀。

机械喷砂

喷砂处理至接近白色或商业喷砂表面(Sa2.5 或 Sa2,根据 ISO 8501)可去除氧化物并形成均匀的锚固轮廓。对于钢,根据涂层厚度,目标峰谷轮廓为 50–100 µm;太浅会降低附着力,太粗糙会在涂层下滞留水分。

粘合层和连接层的使用

在钢上涂覆金属结合层(例如 NiCr、MCrAlY)可阻止氧和盐的扩散并提高附着力。对于不同的基材(不锈钢到碳钢),过渡粘合层或梯度层可减少热膨胀失配和允许腐蚀进入的裂纹风险。

孔隙率和微裂纹的控制

热喷涂本身会产生一些孔隙和微裂纹。通过选择适当的喷涂工艺(HVOF 产生比大气等离子喷涂更致密的金属陶瓷涂层)和后密封处理,最大限度地减少开孔。喷涂后浸渍或用低粘度聚合物或硅酸盐密封可减少腐蚀性物质的途径,同时保留陶瓷的机械性能。

应用方法:选择正确的工艺

不同的热喷涂工艺产生具有不同密度、结合强度和残余应力的涂层。将工艺与服务的腐蚀和机械要求相匹配。

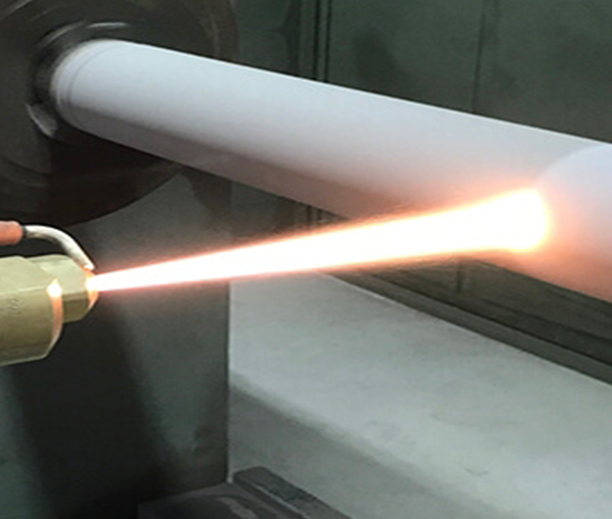

用于致密金属陶瓷的 HVOF(高速氧燃料)

HVOF 可生产致密、低孔隙率的金属陶瓷涂层,具有优异的附着力和耐侵蚀腐蚀性。将 HVOF 用于泵内件、管道弯头、阀座以及其他会发生腐蚀和机械磨损的高速、暴露于颗粒物的表面。

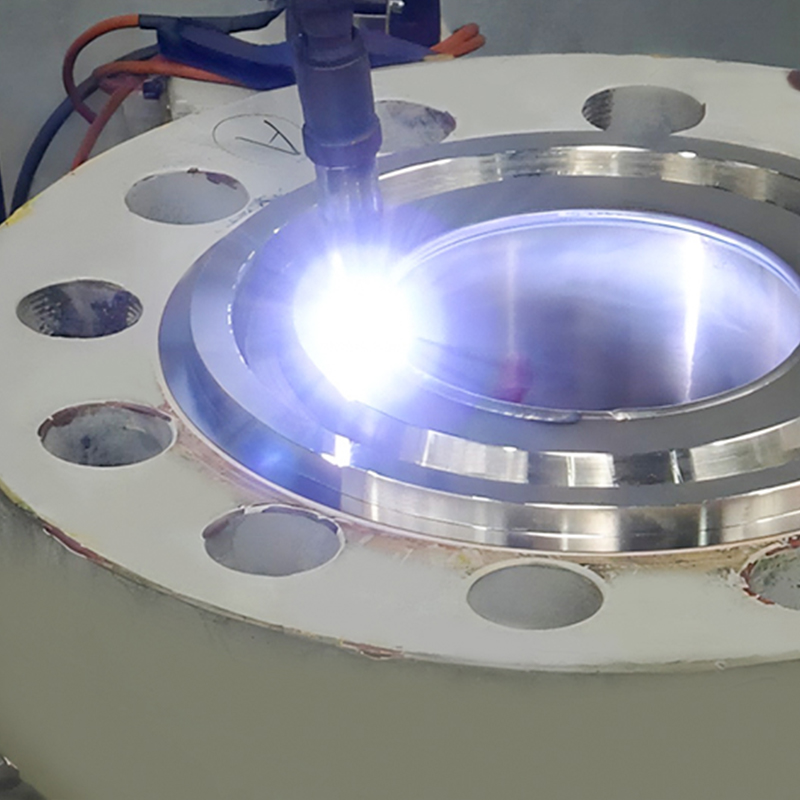

用于厚陶瓷屏障的等离子喷涂

大气等离子喷涂 (APS) 适用于在化学储罐和管道中涂覆厚陶瓷层,例如氧化铝。 APS 允许高沉积速率,但通常会导致比 HVOF 更高的孔隙率;对于水腐蚀环境,建议进行密封或后处理。

冷喷涂和爆炸枪 (D-Gun) 选项

冷喷涂可以沉积金属粘合层而不氧化,从而保持延展性。 D 枪工艺可提供具有独特微观结构的高速沉积;它们可用于某些需要极高粘附力和低孔隙率的金属陶瓷。在基材热敏感性或氧化控制很重要的情况下考虑这些方法。

检查、测试和验收标准

强大的检查制度可在调试前和使用期间验证腐蚀防护。实际测试和验收阈值包括粘合强度、孔隙率和加速腐蚀测试。

- 粘合力测试——拉力或弯曲测试,以确认制造商指定的粘合强度,对于关键应用,通常 >30 MPa。

- 孔隙率测量——使用横截面图像分析或压汞法;目标因工艺而异,但针对水腐蚀环境的开孔率目标为 <2–5%。

- 盐雾和浸泡试验——在全面应用之前对测试试样进行加速暴露(例如,ASTM B117 或浸泡在代表性工艺液中),以识别起泡、底切或化学侵蚀。

- 厚度和视觉均匀性——用无损测量仪验证涂层厚度;典型的保护陶瓷层的厚度范围从 100 µm(薄金属陶瓷)到 1 mm 或更大(阻挡陶瓷),具体取决于用途。

维护策略和生命周期考虑因素

陶瓷涂层可延长资产寿命,但检查和维修规划对于具有成本效益的生命周期管理至关重要。重点关注密封完整性、局部损坏和重新应用协议。

定期状态监测

安排目视检查是否有裂纹、散裂或沉积物。在适用的情况下使用超声波厚度检查来检测涂层下的基材损失,并使用敲击测试或声发射方法监测分层迹象。

局部修复技术

小的损坏区域通常可以通过研磨至干净的轮廓、重新涂上粘合层并重新喷涂陶瓷来修复。对于严重损坏,请考虑剥离并完全重涂。记录备用的涂层优惠券和工艺参数,以确保一致的维修。

腐蚀应用的选择清单

| 问题 | 实际行动 |

| 操作化学环境如何? | 选择耐酸/碱的陶瓷化学物质;如果存在颗粒,则首选金属陶瓷。 |

| 是否存在高速或颗粒? | 选择 HVOF 沉积金属陶瓷或 HVOF WC 覆盖层进行侵蚀腐蚀。 |

| 基板热敏感性是一个问题吗? | 考虑采用冷喷涂粘合层或低温工艺;最大限度地减少热输入。 |

| 什么是检查和维修能力? | 如果现场维修有限,请选择坚固、低孔隙率且具有密封功能的 HVOF 涂层。 |

结论和实用建议

当在考虑实际限制的情况下选择和应用陶瓷热喷涂涂层时,陶瓷热喷涂涂层是腐蚀工程师工具箱中的强大工具。对于具有机械磨损的氯化物水溶液或酸性环境,首选具有金属粘合涂层和后密封的致密金属陶瓷 HVOF 覆盖层。对于需要高温稳定性的大面积阻隔需求,具有密封功能的等离子喷涂氧化铝或氧化铬层可能是有效的。始终通过代表性的附片测试来验证涂层性能,遵守严格的表面处理标准,并计划进行例行检查和局部维修。这些步骤可确保陶瓷热喷涂系统显着减少与腐蚀相关的停机时间和维护成本。

语言

语言

English

English عربى

عربى Español

Español 中文简体

中文简体

TOP

TOP