Content

理解 耐磨涂层 基础知识

耐磨涂层是指一类表面保护材料,旨在减少因摩擦、冲击和与硬颗粒反复接触而造成的材料损失。这些涂层通常应用于遭受滑动磨损、颗粒侵蚀或机械刮擦的金属、混凝土和复合基材。耐磨涂层无需改变基材,而是提供牺牲或增强的表面层,吸收磨损并延缓基材损坏。

在工业环境中,由于物料搬运、散装运输和连续机械运动,磨损通常是不可避免的。耐磨涂层通过根据所涉及的磨损机制提高表面硬度、韧性或弹性来解决这个问题。它们的性能取决于涂层成分、厚度、附着力以及与操作条件的兼容性。

耐磨涂层常用材料

耐磨涂层采用不同的材料系统配制而成,每种材料系统都适合特定的磨损环境。材料的选择直接影响硬度、抗冲击性、化学稳定性和使用寿命。

- 陶瓷基涂层硬度高,抗颗粒侵蚀能力强,常用于严酷的磨蚀环境。

- 聚合物基涂料,包括环氧树脂和聚氨酯系统,在发生振动或变形时提供灵活性和抗冲击性。

- 金属填充涂层将金属颗粒与粘合剂结合起来,以提高承载能力和热稳定性。

- 碳化物增强涂层增强了滑动和气刨磨损条件下的耐磨性。

选择涂层材料需要将涂层结构与主要磨损类型相匹配,而不是仅关注硬度值。

磨损机制及其对涂层性能的影响

不同的磨损机制以不同的方式影响涂层。了解这些机制有助于确定涂层的适用性和预期寿命。

| 滑动磨损 | 由表面在负载下相互移动引起 | 输送机、导轨、耐磨板 |

| 侵蚀性磨损 | 由于高速粒子撞击表面而产生 | 溜槽、管道、风机 |

| 气刨磨损 | 严重去除大硬颗粒的材料 | 破碎机、矿用铲斗 |

针对滑动磨损进行优化的涂层在冲击驱动的侵蚀下可能表现不佳,因此磨损分析成为涂层选择的关键步骤。

耐磨涂层的主要性能特征

耐磨性本身并不能定义涂层的有效性。多种性能特征共同决定了实际的耐用性。

- 硬度影响对磨料颗粒刮擦和切割的抵抗力。

- 粘合强度确保涂层在重复应力下保持粘合。

- 抗冲击性可防止机械冲击期间破裂或剥落。

- 化学稳定性可在腐蚀性或潮湿环境中保持涂层的完整性。

平衡这些特性使涂层能够在各种不同的操作条件下始终如一地发挥作用,而不是仅在某一方面表现出色。

表面处理和应用注意事项

适当的表面处理对于耐磨涂层性能起着重要作用。无论涂层质量如何,准备不充分常常会导致过早失效。

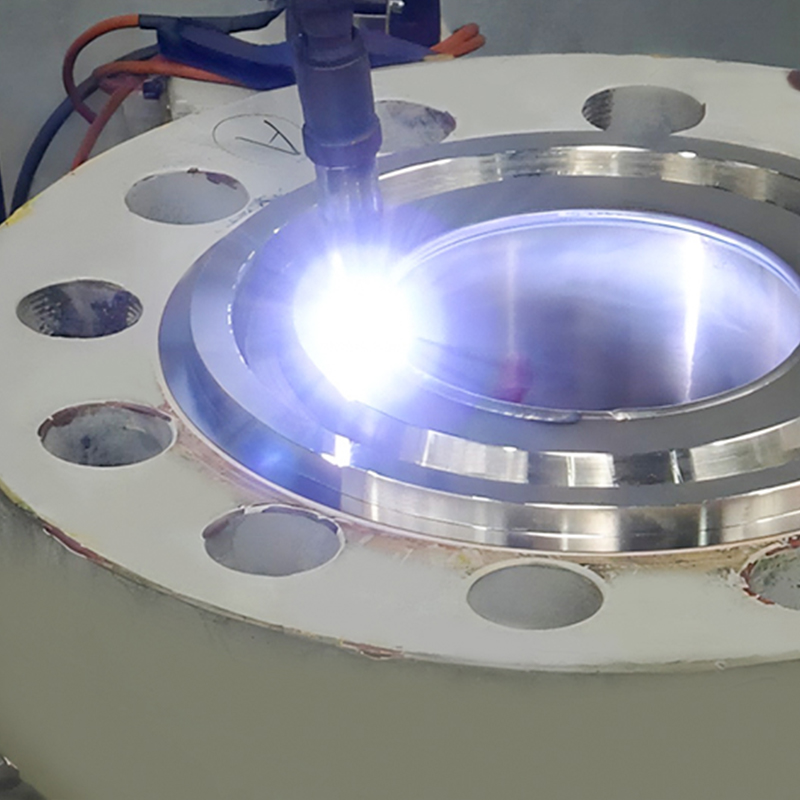

典型的制备方法包括喷砂、脱脂和表面仿形,以获得足够的粗糙度以进行机械粘合。根据涂层粘度、厚度要求和部件几何形状选择喷涂、抹涂或刷涂等施工方法。

受控的固化条件进一步影响最终的涂层性能,特别是对于温度和湿度影响交联行为的聚合物体系。

耐磨涂层的工业用途

耐磨涂层广泛应用于材料磨损导致频繁维护或停机的行业。它们的应用减少了表面损伤并稳定了操作性能。

- 采矿和采石设备,例如溜槽、料斗和衬板

- 散装物料处理系统,包括输送机和转运点

- 暴露于连续颗粒流的水泥和发电厂

- 承受泥浆或含固体流体的工业管道

通过针对高磨损区域,涂层有助于延长部件的维修间隔,而无需重新设计整个系统。

评估耐磨涂层的选择

选择耐磨涂层需要评估磨损类型、工作温度、机械应力和维护策略。与仅根据实验室磨损数据选择的涂层相比,符合实际使用条件的涂层可提供更一致的性能。

当同时考虑涂层性能、应用可行性和维护计划时,可以实现长期价值,使耐磨涂层成为综合磨损管理方法的一部分。

语言

语言

English

English عربى

عربى Español

Español 中文简体

中文简体

TOP

TOP